DIY Garnrollenhalter

Wie bei fast allen künstlerischen Handwerkstätigkeiten hat man beim Nähen das Problem dass man mit vielen verschiedenen Farben zu tun hat. Stoffe gibt es in den unterschiedlichsten Farben und mit beliebigen Mustern. Dementsprechend groß ist auch das Sortiment an Fäden mit dem diese Stoffe vernäht werden können. Für jeden Näh-Begeisterten stellt sich früher oder später die Frage der effizienten Aufbewahrung der vielen Garnspulen.

Es gibt einige Aufbewahrungssystem zu kaufen, aber keines davon hat und so richtig überzeugt und optisch machen diese auch zum Großteil sehr wenig her. Damit war das Projekt "Garnrollenhalter" geboren.

Recherche

Zunächst einmal musste ein Überblick her was es schon alles gibt und welche Ideen man übernehmen bzw. auf welchen man aufbauen kann.

Gefallen hat mir die Variante mit den Dreicksleisten da man so in der Vertikalen mehr Rollen auf die gleiche Fläche bekommt als bei stehender Lagerung. Außerdem vermeidet man so auch das Verkanten der Fadenspulen beim Herausnehmen.

Eines Tags ärgerte sich meine Frau über die Qualität eines Garns, welches sie für den Einstieg ins Nähen beim Aldi gekauft hatte. Dabei habe ich mitbekommen das der Hersteller Gütermann Garn mit hoher Qualität produziert und auch schöne Sets anbietet. Das Set mit 80 Rollen fand ich für den Hobby-Einsatz eine brauchbare Anzahl Farben. Damit war dann auch die Menge der Halter geklärt.

Bei der Recherche sind wir dann auch noch auf die Idee mit der Tapete gestoßen, die wir beide extrem gut fanden, da diese aus einem Stück Brett echt was hübsches zaubert.

Was mich aber bei allen Haltern gestört hat waren die Ränder der Bretter auf denen die Halter montiert waren. Alle hatten diese bei Sperrholzplatten üblichen kleinen Löcher und Fugen an den Kanten die wohl offensichtlich nicht so einfach weg zu bekommen waren. Mit viel Spachteln und Schleifen wäre das sicher möglich gewesen, aber meine Lust dazu hielt sich in Grenzen. Also musste ein Rahmen um die Platte. Habe mich für einen Rahmen aus U-Aluminiumprofilen entschieden weil Alu einfach gut aussieht, leicht und einigermaßen stabil ist.

Auch die Unterbringung der Unterfadenspulen hat mich nirgends so richtig überzeugt. Klar war allerdings dass die da drauf müssen und idealerweise so dass sie zu den Garnrollen passend einsortiert werden können. Ich habe dann beschlossen die Unterkante der Dreicksleisten mit einem Kantholz zu verlängern und dort die Halter unterzubringen. Das erschien mir am platzsparendsten und gab zusätzlichen Platz den Halter nachher mit dem Brett zu verschrauben.

Auf die Dosen und die Stange vom Ikea hat mich meine Frau aufmerksam gemacht und die Idee fand ich ziemlich gut (wenn auch recht teuer).

Planung

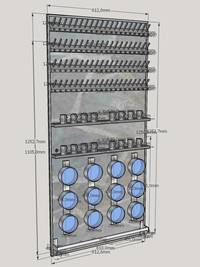

Mitte des Jahres 2015 kam mir dann Google zu Hilfe als ich entdeckt habe dass es aus deren Hause ein kostenloses CAD Projekt gibt, mit dem sogar Grafik-Legastheniker, wie ich, es schaffen recht detaillierte 3D-Modelle zu erstellen. Das Programm wird gerne dazu verwendet Modelle für den 3D Druck zu erstellen aber auch in der Holzverarbeitung scheint das Programm großen Zuspruch zu finden. Da ich mich schon öfters mal an solchen Programmen versucht habe und immer kläglich gescheitert bin und die Lernkurve bei diesem Programm angeblich extrem steil sein sollte, habe ich beschlossen den Garnrollenhalter als mein erstes Projekt für die Einarbeitung in dieses Programm zu nutzen.

Eine Idee wie der Garnrollenhalter ungefähr aussehen könnte hatte ich nach meinen Recherchen schon relativ früh. Mittels des 3D Modells konnte man jetzt super prüfen was realisierbar war und wo Probleme lauern.

Eines meiner größten Anliegen war alles so austauschbar wie möglich zu machen, so dass man ggf. schnell mal etwas reparieren kann. Auf den Einsatz von Klebstoffen wollte ich daher so viel wie möglich verzichten. Wegwerfartikel bekommt man ja heute schon genug...

Die Sketchup-Datei für den Garnrollenhalter könnt ihr übrigens hier herunterladen:

Garnrollenhalter Version 1.0.0

Die Sketchup-Datei ist nicht ganz vollständig, da ich am Ende etwas unter Zeitdruck geraten bin. Der Befestigung der Stange unten fehlt leider noch. Habe dafür auch 4 Einschlagmuttern wie bei der Befestigung des Rahmens am Brett verwendet nur von der anderen Seite.

Nachdem das Modell dann fertig war und ich brav überall meine Bemaßungen eingefügt hatte habe ich mir von den einzelnen Komponenten Ausdrucke gemacht um später einen genauen Plan zu haben was wie groß sein muss und wo es nachher hingehört.

Ich muss ja gestehen dass die Planung sehr zeitaufwändig und teilweise auch frustrierend war, aber der Aufwand hat sich gelohnt, da es bei der Umsetzung zu keinen Überraschungen gekommen ist. Alles hat auf Anhieb gepasst.

Umsetzung

Es folgt der angenehme Teil, das Basteln in der Werkstatt. Also ab in die hiesigen Baumärkte und durch die Teileliste shoppen. Habe wirklich alle Baumärkte in der Umgebung gebraucht, da keiner alles hatte.

Einkaufsliste

| Typ | Menge | Bezeichnung | Notizen | Link | Einzelpreis | Gesamtpreis |

|---|---|---|---|---|---|---|

| Rückwand | 1 | Sperrholz Pappel 8x610x1250 mm | Sperrholzplatte 1250mm x 610mm x 8mm | Link | 9,50 € | 9,50 € |

| Alu-Rahmenprofil | 3 | U-Profil Aluminium silber 12x10x1,5 mm, 2 m | Für die 45° Ecken wird eine Gehrungssäge benötigt. Um 2x die Profildicke länger machen als das Brett, also 1253 mm und 613 mm. | Link | 5,80 € | 17,40 € |

| Dreikant-Profilleiste | 2 | Dreikantleiste Kiefer roh 22x22x2000 mm | Für Oberfaden-Garnrollenhalter | Link | 3,10 € | 6,20 € |

| Rechteck-Profilleiste | 2 | Rechteckleiste Kiefer roh 13,5x25x2000 mm | Muss mit einem Bündigfräser um 3 mm auf 22mm abgefräst werden | Link | 3,30 € | 6,60 € |

| Rechteck-Profilleiste | 2 | Rechteckleiste Kiefer roh 13,5x47x2000 mm | Versteifung und Wandhalterung | Link | 5,85 € | 11,70 € |

| Rechteck-Profilleiste | 1 | Rechteckleiste Kiefer roh 60x10x2000 mm | Halter für Overlock Garnrollen | Link | 5,30 € | 5,30 € |

| Rundstab 5mm | 3 | Rundstab Buche roh Ø 5 mm L:1000 mm | 80 x 25mm Stücke für Unterfadenspulen schneiden. | Link | 0,85 € | 2,55 € |

| Rundstab 6mm | 5 | Rundstab Buche roh Ø 6 mm L:1000 mm | 80 x 60mm Stücke für Garnrollen schneiden. | Link | 0,85 € | 4,25 € |

| Rundstab | 1 | Rundstab Buche roh Ø 30 mm L:1000 mm | 16 x 40mm Stücke für Overlock-Spulen schneiden. | Link | 4,55 € | 4,55 € |

| Einschlagmuttern | 12 | Einschlagmutter M5 17 mm | Link | 2,55 € / 10 Stück | 5,10 € | |

| Inbusschraube | 4 | Profi Depot Inbusschraube VZ 5 x 10 mm | Zum Verschrauben der Stange | Link | 20,80 € / kg | 0,23 € |

| Inbusschraube | 8 | Profi Depot Inbusschraube VZ 5 x 16 mm | Zum Verschrauben der Platte mit dem Rahmen | Link | 5,35 € / 100 Stück | |

| Inbusschraube | 8 | Profi Depot Inbusschraube VZ 5 x 20 mm | Zum Verschrauben der Magnetleiste für die Dosen | Link | 19,50 € / kg | 0,62 € |

| Unterlegscheiben M5 | 16 | Unterlegscheibe DIN 125 A2 | Für die Magnethalter beidseitig auf der Holzplatte | Link | 107,00 € / kg | 2,35 € |

| Unterlegscheiben M5 | 16 | Für die Magnethalter und Rahmenlöcher | Link | 107,00 € / kg | 2,35 € | |

| Grundierung | 375 ml | Link | 0 € | |||

| Farbe | 375 ml | PU Acryl Lack | Link | 9,95 € | 9,95 € | |

| Tapetenbahnen | 2 | Link | 0 € | |||

| Spax lang | 6 | Link | 0 € | |||

| Spax kurz | 12 | Spax Senk-Kopf | Link | 2,10 € | 2,10 € | |

| Blechschrauben | 10 | Blechschraube m. Kreuzschlitz 2,9x9,5 mm. DIN 7983 | Zur Befestigung der Alu-Profile an der Platte | Link | 89,61 € / kg | 0,54 € |

| Schleifpapier | 3 | Je einen oder mehrere Bögen 100er, 180er und 240er Körnung | Link | 0,32 € | 1,28 € |

IKEA

| Typ | Menge | Bezeichnung | Notizen | Link | Einzelpreis | Gesamtpreis |

|---|---|---|---|---|---|---|

| Magnetleiste | 4 | GRUNDTAL Magnetleiste, Edelstahl | Link | 9,99 € | 39,96 € | |

| Behälter | 4 | GRUNDTAL Behälter, Edelstahl | Link | 5,99 € | 23,96 € | |

| Halter, Stange | 1 | GRUNDTAL Stange, Edelstahl | 59 cm | Link | 4,99 € | 4,99 € |

Werkzeuge

Es folgt ein kleiner Überblick über die verwendeten Werzeuge, die ich für die Herstellung des Garnrollenhalters gebraucht/verwendet habe, sowie die Erfahrungen die ich mit diesen dabei gemacht habe.

Wer bereits gut ausgerüstet ist und keinen Bedarf an neuem Werkzeug hat (gibt das?) der kann diesen Part gerne überspringen.

Bohrmaschine mit Bohrständer oder Standbohrmaschine

Das wichtigste Gerät für den Bau des Garnrollenhalters ist eine gute und möglichst präzise Bohrmaschine. Habe mir für dieses Projekt direkt eine neue kaufen müssen da meine 20 Jahre alte Kaufhaus-Bohrmaschine einfach zu viel Spiel an Bohrfutter hatte. Habe mich für diese hier entschieden und obwohl es eine Schlagbohrmaschine ist, ist sie unglaublich genau.

Auch mein Lux-Bohrständer war aufgrund der fehlenden Arretierung in Drehrichtung unbrauchbar. Habe mir den Wabeco Bohr- und Fräsständer besorgt der gelinde gesagt echt der Wahnsinn ist.

Diese Kombination macht echt Laune und hält hoffentlich wieder die nächsten 10-20 Jahre.

Gehrungssäge

Die Gehrungssäge braucht man für den Zuschnitt der Holz- und Alu Leisten sowie der Rundstäbe.

Ich habe eine Gehrungssäge von Lux aus dem OBI verwendet. Kann das Ding nicht empfehlen da das Ding recht blöde ist was die Befestigung von Werkstücken angeht. Vielleicht ist die hier (Link) ja besser.

Frästisch oder Oberfräse mit Tisch

Der Frästisch kommt zum Einsatz beim Bündigfräsen der Dreiecksleisten für die Oberfadenspulen mit den Rechteckleisten der Unterfadenspulen. Kann man aber mit einer ruhigen Hand evtl. auch mit einer Japansäge und etwas Schleifarbeit hinbekommen. Die Variante mit dem Bündigfräser ist aber schneller und genauer.

Ich habe hier bei mir die Bosch POF 1400 ACE und einen Wolfcraft Mastercut 2000 hier rumstehen und ein Bündigfräser gehört laut Guido Horn auch zur Grundausstattung, also habe ich ihn geholt.

Den Tisch kann ich auch nicht enpfehlen, mit wenig Aufwand und ähnlichem finanziellem Aufwand kann man sich einen weitaus besseren Tisch selber bauen. Tutorials gibt es massig auf YouTube. Ich habe auch einen Tisch in der Planung für den ich dann auch einen Blog-Eintrag machen werde.

Akkuschrauber

Ein Akkuschrauber erleichtert die Arbeit, da viele Schrauben eingedreht werden müssen. Meine Empfehlung ist der Schrauber Bosch GSB 10. Sehr klein und handlich aber mächtig Power.

Vorstecher

Exzenter- oder Schwingschleifer

Um die Flächen zu schleifen bietet sich ein Schwing- oder am besten ein Exzenterschleifer an. Ein Multifunktionstool mit Schleifaufsatz tut es notfalls auch. Die Menge an Arbeit die man sich mit dem Schleifen macht, wirkt sich nacher auf die Oberflächengüte der lackierten Oberflächen aus. Je mehr und je gründlicher man schleift um so besser sind nachher die Oberflächen.

Ich selbst habe die groben Schleifarbeiten mit einem Schwingschleifer von Lidl gemacht. Der ist zwar ausreichend hat aber wie alle Lidl Geräte den Nachteil, dass man nicht mal schnell in den Baumarkt fahren kann und Zubehör, wie z.B. neues Schleifpapier kaufen kann. Discounter Maschinen kommen daher bei mir nicht mehr in die Einkaufstüte. Habe zum Glück ein Schleifpad gefunden das groß genug war um es zuzuschneiden. Über kurz oder lang muss da aber was Anständiges her. Schön wäre ja was von Festool.

Messschieber

Eine Messschieber ist insbesondere zum Messen der Tiefe von z.B. den Versenkungen der Einschlagmuttern notwendig. Auch für das Herstellen von Hilfsmitteln ist dieser nahezu unverzichtbar.

Da meine Augen inzwischen nicht mehr die Besten sind, habe ich mir einen digitalen Messschieber gegönnt. Nach langer Recherche habe ich ein Messschieber von Mitotoyo gefunden, der recht präzise sein soll. Leider ist er auch nicht ganz billig.

Weitere Werkzeuge

Schraubendreher

- Imbusschraubendreher 6 mm

- Kreuzschlitzschraubendreher

Bohren

- Bohrer 2 mm / 5 mm / 6 mm

- Forstnerbohrer 12 mm / 17 mm / 20 mm / 30 mm

Schleifen

- Schleifklötze (am besten 3 Stück)

- Schleifpapier je 100er, 180er und 240er Kürnung

Lackieren

- Kompressor

- Lackierpistole

- Pinsel

- Schaumstoffrollen

- Farbschale

Hammer

3D Drucker (optional)

Herstellung

Ich habe teilweise etwas chaotisch durcheinander gearbeitet, teils weil ich manchmal etwas übereifrig war, teils weil ich es einfach nicht besser wusste. In den folgenden Teil-Schritten werde ich mal versuchen dieses Chaos etwas strukturierter zu formulieren. Also nicht wundern wenn auf den Bildern mal was auftaucht was eigentlich erst später passieren soll.

Garnrollenhalterungen

Zuerst habe ich mich an den Haltern für die Garnrollen versucht da mit diesen das Projekt steht und fällt.

Dazu habe ich mit der Gehrungssäge die Dreiecks-Profilleiste für die Oberfadenspulen und die Rechteck-Profilleiste für die Unterfadenspulen auf die Breite des Brettes abzüglich des Alu-Rahmens abgesägt. Die Stücke wurden dann mit Holzleim aufeinandergeklebt, so dass die Vorderkanten passend übereinander liegen.

Um die Leisten zu verzwingen immer zwei Leisten so aneinander legen dass die großen Flächen auf der Dreiecksleiste aufeinander liegen und so einen rechteckigen Block ergeben. Alle Flächen die nicht verkleben sollen mit Frischhaltefolie abdecken.

Der Überstand auf der Rückseite wird dann einfach mit dem Bündigfräser abgefräst. Gefräst wird übrigens üblicherweise im Gegelauf, da sonst das Werkstück zu einem gefährlichen Geschoss werden kann. Sollte beim Fräsen oder Sägen hier ein Malleur passieren ist es nicht so wild, da man diesen Teil des Halters sowieso nicht sieht.

Macken, Ritzen sowie die Enden habe ich nach aushärten des Klebers mit Holzspachtel ausgebessert.

Solltet ihr das Glück haben und Profilleisten finden die zusammenpassen kann man sich das Fräsen auch sparen. Unser Hornbach ist dahngehend leider etwas spärlich bestückt.

Sollte man Buche statt Kiefer bekommen ist das auch noch besser. Laubhölzer sind normalerweise härter und damit stablier als Nadelhölzer. Unser Hornbach ist mit Laubhölzern extrem schlecht ausgestattet. Könnte wie bei vielen anderen Produkten bei Hornbach natürlich auch Verkaufspolitik sein, Schrott für billig...

Ab jetzt wird es etwas komplizierter. Pro Halter habe ich 20 Aufnahmen vorgesehen sowohl für Ober- als auch Unterfaden. Die Rundstäbe müssen zum einen immer im gleichen Abstand angebracht werden und zum anderen müssen die beiden Reihen möglichst zueinander passen. Zum Testen habe ich sie einfach mal alle auf den Halter gestellt.

Obwohl ich meinem neuen Bohrständer vertraue, habe ich dennoch jede Bohrung angezeichnet und mit der Vorstecher angekörnt.

Um die Leisten mit der Standbohrmaschine bohren zu können habe ich mir zwei Halterungen gebaut in die ich die Halter einlegen und immer weiterschieben kann. Die eine Halterung ist für das rechtwinklige einspannen zum Bohren der Unterfadenspulenhalter und die andere um den Halter im 45° Winkel einspannen zu können um die Löscher für die Garnrollenhalter zu bohren.

Um die Abstände möglichst einfach bohren zu können habe ich mir mit der Gehrungssäge und montiertem Anschlag aus einer alten Holzleiste exakt gleich lange Stücke in Länge des Abstandes geschnitten.

Beim Bohren der Lochreihen legt man dann einfach das erste Loch exakt unter den Bohrständer und die restlichen Löcher werden gebohrt indem man nach und nach hinten in den Halter die Abstandhalter einlegt. Loht sich, da man diese Stücke bei 8 Reihen á 20 Löchern recht oft braucht.

Aus den 6 mm dicken Buchenrundstäben jetzt 60 mm lange Stücke und aus den 5 mm Rundstäben 25 mm lange Stücke schneiden. Habe dazu die Gehrungssäge mit Anschlag benutzt, so ging das recht flott. Die Enden habe ich mit dem Tellerschleifer vorsichtig entgratet und etwas abgerundet damit die Garnrollen nachher besser drauf rutschen.

Overlock Garnrollenhalter

Als nächstes kann man die Overlock - Garnrollenhalter machen, sofern man diese braucht. Diese sind richtig einfach und auch sehr schnell fertig.

Für die Halter müssen mit der Gehrungssäge wieder Stücke aus der entsprechenden Rechteckleiste geschnitten werden die so breit sind wie die Breite der Platte abzüglich des Alu-Rahmens. Dann zeichnet man sich die Mitte ein und zeichnet von beiden Seiten die Mittelpunkte an in die die Rundholzstücke eingeklebt werden sollen.

Die Mitte bekommt man recht exakt, wenn man mit einem Winkel zwei parallele Striche im Abstand von ca. 3cm macht und dann die Punkte an den Rändern diagonal verbindet. Der Mittelpunkt des so entstehenden X ist die Mitte der Leiste. Nachmessen zur Kontrolle kann aber nie schaden.

Der Rundstab den ich verwendet habe hat 30 mm Durchmesser und die Stücke waren 50 mm lang. Die 50 mm länge passen gut mit dem W6 Garn, für das Billig-Garn aus dem Aldi sind die jedoch zu lang. Da am besten selber noch bissle testen.

Mit der Standbohrmaschine und dem 30 mm Fortsterbohrer werden dann also ca. 10 mm tiefe Bohrungen an den angezeichneten Punkten in die Leiste gebohrt. Um die Bohrtiefe festzulegen haben die meißten Bohrständer eine entsprechende Skala.

Unterbau

Der Unterbau ist ein abnehmbarer Holzrahmen der zur Versteifung und zum Aufhängen des Brettes dienen soll.

Viele Garnrollenhalter die ich im Netz gefunden hatte, wurden aufgehängt indem man einfach ein paar Schrauben durch das Brett nach hinten in die Wand gejagt hatte. Ist natürlich stabil, sieht aber nicht so gut aus und man kann den Halter nicht mal schnell abhängen, falls mal was sein sollte. Für diesen Garnrollenhalter wollte ich eine unsichtbare Befestigung die dennoch eine recht hohe Tragkraft hat.

Als ich in meiner Studienzeit noch in einer WG gewohnt hatte, hatten wir einen Spiegel an der Wand der eine ziemlich simple aber dennoch wirkungsvolle Befestigung hatte. Man nehme eine Vierkantleiste die auf beiden Seiten spitz abgeschrägt ist (> 45°) und stecke dieser um 90° verdreht wieder ineinander. Eine Seite an die Wand und die andere Seite an das Objekt welches man befestigen möchten.

Leider hatte ich kein Werkzeug und auch keine Idee wie ich diese Abschrägung mit dem mir zur Verfügung stehenden Werkzeug in die Leiste bekommen sollte. Ich habe mich dann dazu entschieden mit der Öberfräse von den Leisten an den Kanten jeweils die halbe Materialstärke abzunehmen und diese dann so ineinander zu verkeilen. Wer die Möglichkeit hat ein Dreieck zu machen, z.B. mit einer Kreissäge, sollte dies tun da das stabiler sein dürfte. Habe leider keine anständigen Bilder davon gemacht. Hier mal die die ich habe:

Das Verbinden der Rahmenteile war nicht ganz einfach (vielleicht habe ich mich auch nur blöd angestellt). Um die Leisten miteinander zu verbinden habe ich jeweils zwei 6 mm Runddübel verwendet. Wer eine Flachdübelfräse hat sollte das damit machen, das dürfte viel einfacher und genauer gehen.

Das Problem dabei ist, dass die Löcher unheimlich genau gebohrt werden müssen (Zentel), damit die Leisten nachher bündig sind. Von Wolfcraft gibt es dafür z.B. den Meisterdübler, der für meine Leisten allerdings nicht funktioniert hat, da das erste Loch zu nah am Ende der Leiste lag.

Damit die Löcher nachher alle passen, mussten alle Löcher auf die selbe Art und Weise gebohrt werden und zwar ohne die Vorrichtung zum Bohren verstellen zu müssen. Wenn ein Versatz auf beiden Seiten gleich ist, dann stört das nachher nicht mehr. Zu diesem Zweck habe ich meinen Bohrständer zu einer Horizontalbohrmaschine umgebaut um auch in die Stirnseiten der langen Holzleisten mit dem Ständer bohren zu können.

Leider ist meine alte Bohrmaschine genau hier an ihre Grenzen gestoßen. Das Bohrfutter hat so viel Spiel gehabt, so dass ich gut 2 mm Spiel an der Schneide des Bohrers gehabt habe und damit hatte ich beim Bohren fast immer einen ungleichmäßigen Versatz. Hatte mich dann mal auf die Suche nach einer neuen Bohrmaschine gemacht und erst eine Kress gekauft, die sich als völliger Schrott herausgestellt hat und dann die Bosch mit der ich jetzt glücklich bin.

Befestigen des Unterbaus an der Platte

Den fertigen Unterbau habe ich dann mit M5 Einschlagmuttern die im Basisbrett eingeschlagen wurden und entsprechend M5 Schrauben, die von hinten durch den Unterbau geschraubt wurden am Brett befestigt.

Für die Montage der Einschlagmuttern habe ich zuerst mit dem 20 mm Forstnerbohrer ein 2 mm tiefes Loch gebohrt. Dann habe ich den fertigen Unterbau mit Federzwingen in der Endposition am Brett befestigt und mit einem 2 mm Bohrer die Stellen an denen nachher die Schrauben und Einschlagmuttern sitzen durch das Brett und den Unterbau gebohrt. Damit ergibt sich ein Führungskanal mittels dem man später das Brett bzw. die Leisten durchbohren kann und die Schraube trifft so auf jeden Fall auf die Mutter.

Anschließend habe ich mit einem 7 mm Bohrer die Löcher in der Platte durchgebohrt. Dann die Einschlagmutter einsetzen und mit dem Hammer kräftig zuschlagen. Damit die Mutter wirklich in der Versenkung verschwindet, habe ich auf die Mutter eine Unterlegscheibe mit ähnlicher Größe gelegt und noch ein paar Schläge drauf gegeben. Beim Einschlagen aufpassen, da die Mutter evtl. auf der anderen Seite ein wenig herausragen kann. Nicht den guten Wohnzimmertisch damit ruinieren :-)

Damit man die Löcher nachher keine Vertiefungen in der Tapete ausbilden, habe ich mir von einem Arbeitskollegen kleine Deckel mit einem 3D Drucker drucken lassen. Die Sketchup Datei für die Abdeckkappe könnt ihr hier herunterladen. Alternativ kann man hier bestimmt auch spachteln.

Um den Unterbau an der Platte zu befestigen habe ich M5 Imbus Schrauben verwendet. Der Schraubenkopf ist vollständig in den Rahmen versenkt damit der Rahmen nachher plan an der Wand anliegt. Ich hoffe man kann es auf dem Bild erkennen. Alternativ hätte man hier auch Senkkopfschauben verwenden können, wäre vermutlich viel einfacher und auch stabiler gewesen. Aber wie das eben ist mit dem Wald und den Bäumen...

Um die Löcher für die Schrauben zu machen habe ich zuerst mit einem 12 mm Forstnerbohrer die Versenkung für den Schraubenkopf gebohrt. Diese ist so tief wie der Schraubenkopf plus Unterlegscheibe. Die 12 mm haben sich aus dem Durchmesser meiner Unterlegscheiben ergeben. Anschließend habe ich mit einem 5,5 mm Bohrer den Rest der Leiste durchbohrt.

IKEA-Dosen

Die IKEA Dosenleisten bestehen aus zwei Teilen. Zum einen das Oberteil mit den Magneten drin und einem Unterteil, das auf den Untergrund geschraubt wird. Dabei haben mit die beiliegenden Abstandshalter überhaupt nicht gefallen. Der Abstand vom Brett war mir mit diesen Distanzstücken viel zu groß. Ich habe als Abstandshalter einfach eine M5 Mutter verwendet. In Kombination mit den zur Ausbruchssicherung des Holzes verwendeten Unterlegscheiben ergab sich ein optimaler Abstand.

IKEA-Stange

Die IKEA Stange hat je einen Halter rechts und links der jeweils zwei Löcher hat. Da die Stange ggf. auch ein bisschen Gewicht aushalten muss die Platte aber nur 8 mm hat, reicht es nicht die Stange nur mit Muttern am Brett zu befestigen. Je mehr Fläche auf der Rückseite als Gegenhalter verwendet wird um so mehr hält die Stange aus. Erschwerend kommt hinzu, dass auf der Rückseite schon der Wandhalter seinen Platz hat.

Ich habe beschlossen die bereits für den Halter verwendeten Einschlagmuttern dafür zu verwenden. Dazu von vorn die Halter angezeichnet, die Mittelpunkte der Löcher angekörnt und mit einem 2 mm Bohrer durchgebohrt. Jetzt von der Rückseite aus mit dem 17mm Forstnerbohrer ein 1 mm tiefes Loch gebohrt in dem nachher die Mutter sitzt und dann mit dem 6 mm Bohrer durchgebohrt. In das Loch dann von hinten die vier Einschlagmuttern eingeschlagen und den Halter von vorne verschraubt.

Alu-Rahmen

Der Alurahmen wird an den Enden mit der Gehrungssäge im 45° Winkel abgesägt. Die Rahmenstücke müssen etwas länger sein als die Länge der Seite die man abdecken möchte. Genaugenommen muss auf beiden Seiten der Leiste ein Überstand hinzugefügt werden der √2 x Wandstärke entspricht. Mit Wandstärke ist die Dicke des Aluprofils gegenüber der Öffnung gemeint.

Zu meinem Erschrecken habe ich feststellen müssen dass ich die falschen Profile im Baumarkt erwischt habe. Die Profile hatten nur eine Öffnung von 7,3 mm anstatt 9 mm. Leider habe ich es erst gemerkt als ich mit dem Zuschnitt schon angefangen hatte. Also musste ich mit der Oberfräse von meiner fertig lackierten Platte rundherum 1 mm abnehmen damit in die Profile die lackierte Platte plus Tapete passt. Die Platte wirklich erst dann lackieren wenn alle teile fertig sind und alles bereits für den Zusammenbau ist. Hat mich ganz schön geärgert...

Lackieren

Grundplatte

Sind alle Löcher in der Grundplatte gebohrt kann diese auf der Rückseite mit einer Farbrolle aus Schaumstoff lackiert werden. Die Lackierung ist nicht sichtbar und dient ausschließlich der Haltbarmachung des Holzes. Die Seite auf die die Tapete kommt, wird nicht lakiert,

Zum Lackieren muss die Platte erst einmal abgeschliffen werden und danach gereinigt werden. Den Schleifstaub bekommt man recht gut mit einem feuchten Tuch weg.

Um die Platte zu lackieren muss erst einmal grundiert werden. Die Grundierung bereitet das Holz für die Farbe vor, damit diese gut haftet und auch nicht einfach in das Holz einzieht.

Da der für den Garnrollenhalter vorgesehene Platz eine Außenwand war wollte ich nicht riskieren dass der Halter durch Feuchtigkeit in Mitleidenschaft gezogen wird und habe entsprechend nicht mit Farbe gegeizt. Zwei Schichten Grundierung und 3 Schichten Farbe halten hoffentlich die Feuchtigkeit ab, die durch die Wand kommt. Da von der Grundplatte nachher eh nichts mehr zu sehen ist, habe ich diese ausschießlich mit 180er Schleifpapier zwischengeschliffen.

Ich hatte leider den Fehler gemacht und schon mal grundiert als die Platte noch nicht fertig gebohrt und gefräst war. Dementsprechend oft war ich am nachlackieren.

Halter lakieren

Das Lackieren de Halter hat sich als etwas schwierig herausgestellt. Durch die kleinen Rundholzstäbe für die Garnrollen ist das Lackieren mit dem Pinsel unheimlich umständlich und für mich als nicht-Lackierer war es auch nicht möglich eine schön homogene Fläche hinzubekommen. Es waren immer Pinselstriche erkennbar.

Ich habe mich dann entschlossen mit meiner Spitzpistole vom Lidl einen Versuch zu wagen. Habe mit zu dem Zweck eine kleine Lackierkabine aus billigen Kanthölzern und etwas Abdeckplane aus dem Baumarkt gezimmert und die dann auf meinen Werktisch gestellt.

Eine Sache vorweg, solltet ihr euch entsccheden ebenfalls mit der Spitzpistole zu lackieren, dann benutzt keinen Kompressor mit nur 25 Liter Tankvolumen, das ist einfach zu wenig. Nach zwei Mal drüber sprühen ist das Ding leer und es dauert wieder 1-2 Minuten bis man weiter machen kann.

Dennoch muss ich sagen ist das Ergebnis weitaus besser als mein Versucht mit dem Pinsel. Die Flächen werden schön glatt und gleichmäßig.

Den Acryllack den ich verwendet habe, habe ich im Verhältnis 10:1 verdünnt. Also 10 Teile Farbe auf 1 Teil Wasser. Das Mischungsverhältnis habe ich aus dem Baumarkt von einer netten Mitarbeiterin an der Farbentheke, die laut ihrer Aussage keine Ahnung habe. Mischung hat super gepasst, Danke für den gelungenen Schuss ins Blaue :-)

Aufhängen

Um den Garnrollenhalter aufzuhängen einfach das Gestell auf der Rückwand abschrauben und mit einer Wasserwage an der Wand ausrichten. Den oberen Halter einlegen und die Löcher für die Bohrungen ein zeichen. Löcher bohren, Wandhalter festschrauben, den Rahmen einhängen und die Löcher für den unteren Halter anzeichnen. Ist der untere Halter festgemacht den Rahmen wieder an das Brett anschrauben und den Garnrollenhalter einhängen. Das Eigengewicht sollte verhindern das sich der Halter an der Wand bewegt.

Abschließende Worte

Die Reaktionen, die zu dem Garnrollenhalter von außen kamen haben mich nicht schlecht überrascht und natürlich auch echt gefreut. Außerdem entschuldige mich bei den Männern, die ich damit evtl. in eine missliche Lage gebracht habe. Es war nicht meine Absicht die Messlatte zu verschieben sondern nur meiner Frau eine Freude zu machen.

Falls Schreiner oder vielleicht erfahrene Modellbauer unter den Lesern sein, bitte ich es mir nachzusehen falls ich Dinge getan habe die bei einem Profi nur Kopfschütteln hervorrufen. Von berufswegen sitze ich nur vor dem PC, deshalb wusste ich es einfach nicht besser :-).